金利嘉再生资源(以下简称金利嘉)是一家管理完善的大型金属回收企业,其收购各种类型的混合金属废料,包括拆除废料和报废车辆(ELV)废料,进行回收和再加工。该公司每年处理20多万吨混合金属废料。

金属回收的第一个环节是破碎。金利嘉日均破碎700吨混合金属(每天按10个小时计算),约合每个月处理13,000吨。为实现这样的处理量,金利嘉的产线上安装了两台大型粉碎机,额定功率分别为1,000马力和2,000马力。此外,金利嘉还有配套的废料剪切机、打捆机和磁滚筒。

基础分选线瓶颈有待突破

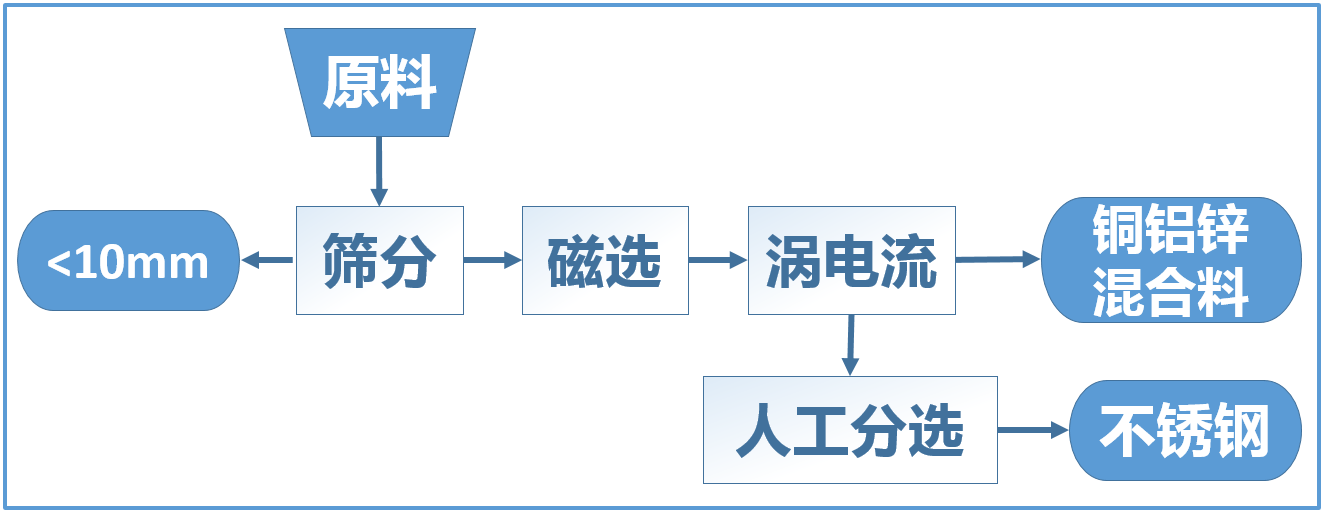

在安装陶朗的FINDER™分选设备之前,金利嘉有一条“基础”的分选线,进行简单的粗略分选。破碎后的物料在去除铁性金属后,被送进滚筒筛,去除尺寸小于10mm的微粒,然后,颗粒大于10mm的物料通过涡电流设备,分离出混合的有色金属(又称Zorba);最后,由4名工人手工分拣出剩余物料中的大块不锈钢。这条基本生产线的性能有限,无法充分回收有色金属,并且靠人工只能选出极少量的大块不锈钢,无法实现不锈钢的回收价值。

金利嘉初步接触陶朗

为了突破产线上的瓶颈,实现不锈钢的回收价值,金利嘉多方寻找解决方案。在2014年的金属行业会议上,金利嘉偶然了解到陶朗基于传感技术的自动化分选和回收解决方案。

与陶朗集团的业务专家探讨后,金利嘉了解到,目前经基础分选线的涡电流分选之后,末端废料中仍然有丰富的金属成分,包括铜铝锌等有色金属、大量的不锈钢以及线缆,若将这些充分回收,经营效益将有很大的提升空间。陶朗的FINDER™分选机则可突破产线上的这一瓶颈。

于是,金利嘉将基础分选线上的落料样品送到陶朗的厦门测试中心,进行分选测试,测试报告显示,有色金属的回收比例是99.1%,回收纯度达89%;不锈钢的回收比例也高达98%。

金利嘉与陶朗团队开展了深入而详细的产线改进讨论。陶朗的资深业务经理基于多年的行业经验,并结合国内外多个客户的分选成功案例,为金利嘉量身设计了一条改良的有色金属分选线。改善后的分选流程如下图所示。

在新的有色金属处理流程中,破碎后的物料首先通过强磁滚筒,去除其中的铁性金属。然后,滚筒筛将不含铁的混合物料按尺寸分为四个类别:<15mm,15-30mm,30-60mm,以及>60mm。这四种尺寸的颗粒被分别送入涡电流分选器,分选出铜、铝、锌等各类有色金属混合物(Zorba),经过这一步骤后,剩余物料的主要金属成分为不锈钢、线缆,并混有少量涡电流分选遗漏的有色金属。在这一环节引入陶朗的FINDER™分选机,将剩余物料中的所有金属充分回收。

陶朗的本地团队在整个新分选线的前期设计和设备选型中扮演了重要的技术咨询角色,并在后期的安装调试和日常维护中,也提供了专业且及时的技术支持。在谈到陶朗的技术支持和卓越服务时,金利嘉总经理彭海利先生表示:“陶朗派出了非常专业的本地服务工程师,他们所提供的安装和日常服务支持都很到位,确保我们新的产线按期投产,并达到了预期的分选性能。”

FINDER™大显身手

根据客户对于产量和产品纯度的不同要求,FINDER™可实现每小时1-4吨的分选产能——若要实现更高的回收率和更高的产品纯度,往往需要适当降低分选产能。

在金利嘉,陶朗的FINDER™分选机是整条分选线的最后把关设备。破碎金属的混合料在通过电磁分选、滚筒筛和涡电流分选后,在最后环节被送到FINDER™分选机上。在这里,FINDER™分两个步骤来为金属的最终回收进行把关:第一步,从前端落料中分离出所有剩余的金属组分(Zurik),包括不锈钢、线缆和少量混合有色金属;然后,将分离出的Zurik混合金属再次导入FINDER™设备,操作员可通过简单的一键调节,调整分选参数,实现不锈钢的复选提纯。

经过这两步分选后,综合金属回收率超过95%,整个产线最终落料的金属含量低于1%,精选后的不锈钢纯度不经人工介入可达90%以上。

由于引入了这台FINDER™设备,目前,金利嘉的整个有色金属分选线上只需两位操作人员,实现了整个流程的自动化。FINDER™在运作中表现非常稳定,自从安装以来没有发生任何故障。只要配有稳定的供电和性能可靠的空压机,FINDER™设备就能够持续实现高效且稳定的分选。此外,FINDER™的能耗仅为4.3KW,是低能耗、低污染的高效回收技术方案,让客户的综合运营成本得到了控制。

金利嘉总经理彭海利继续评论道:“FINDER™是一款集高效、稳定和节能于一体的设备,能够帮助我们100%实现所期待的性能。”

升级分选线,提升综合效益

金利嘉全新升级的有色金属分选线中,通过四台涡电流设备和一台陶朗的FINDER™分选机实现了全面回收各种有色金属的目标。仅此一项,便能在12个月内,帮助金利嘉额外获得150万至200万元人民币的利润。

此外,FINDER™分选机能够从分选线末端的落料中回收出高纯度的不锈钢,取代产线上的四名手工分拣工人,这将为金利嘉节省每年20万元的人工费用。更重要的是,手工分拣效率很低,无法选出落料中的绝缘线等可回收材质,并且无法回收在前端涡电流分选时漏掉的小尺寸不锈钢和有色金属及某些PCB材料,而这些则能通过陶朗的Finder设备悉数回收,显著提高回收率和企业的经营效益。

彭海利总经理对于陶朗的FINDER™分选机所带来的价值赞不绝口:“投资了这台FINDER™设备后,我们的回收率和分选纯度均实现了大幅提升,这让我们的经营利润显著增长,并且,由于省去了下游处理的手工操作,我们还同时节省了人工成本。陶朗的自动化分选技术让我们看到了实实在在的增值。”

陶朗提供持续改善方案,充分挖掘回收的价值

目前,通过FINDER™分选之后剩余的废料中主要包含塑料、泡沫、木材、橡胶等非金属材质,金嘉利认为,这些废料从价值方面来说,不再适合进行分选和回收。陶朗团队秉承“最大化资源生产力”的理念,仍在就这些废料的回收利用与金利嘉紧密沟通,致力于找到一个有足够投资回报率的技术方案。

此外,陶朗正在与金利嘉探讨,从目前分选出来的Zorba中提取出纯的铜、铝和锌,并单独在市场上出售,这样又可以进一步增加销售价格。如果能够保证每种金属的纯度,则可以近乎原生料的价格出售,不但能进一步提升经营效益,同时践行可持续发展。